CONSTRUCTION D'UN AMPLI à LAMPES

Par Jean Noël REGIS

|

|

||

|

CONSTRUCTION D'UN AMPLI à LAMPES

|

||

|

|

Par Jean Noël REGIS |

|

Mon père avait suivi des cours à l’Ecole Centrale de TSF de Paris dans le courant des années 40 (formation sur 1 an à la radioélectricité des opérateurs militaires et civils). Par la suite, étant enfant, je passais des heures à le regarder monter par exemple un poste de radio et m’émerveillait lorsqu’il y branchait ce vieux tourne-disque à aiguille et que l’on écoutait un « Gus Viseur » tout crachotant. Déjà je feuilletais toutes ses revues de vulgarisation (Radio Pratique, Le Haut-parleur) tant et si bien que vers l’âge de 14 ans j’appris, en autodidacte, à dépanner de vieilles radios. De cette époque, il me reste toutes ses vieilles revues et tous ses livres techniques, mais aussi un bon nombre de pièces de musée (détecteur à galène, lampes diverses , transfos, le vieux tourne-disque à aiguilles bien sûr, ainsi que toute une série de 78 tours dont le cours complet de l’Ecole Centrale de TSF pour l’entrainement de la lecture au son ( formation au Morse ). Et c’est ensuite, à l’âge de 16 ans que je réussis avec succès le montage et la mise au point de mon 1er ampli à tubes (Push Pull de 2 x EL84). Il n’était certes pas bien beau (planches de contreplaqué hétéroclites revêtues de vinyle autocollant gris et toile à matelas rayée pour la partie baffle). Il ronflait certes un peu, mais il fonctionnait ! Toutes les pièces avaient été récupérées dans de vieux téléviseurs, à l’exception du Haut Parleur (un Audax à toile rouge spécial guitare) et du transformateur de sortie : un AUDAX TU 101 HI-FI acheté neuf.

Le Gus Viseur à aiguille crachotant

L'ancêtre de

la diode à cristal : mon détecteur à galène

Radio pratique des années 50.

Tubes des années 30/40 et 60 pour les plus récents

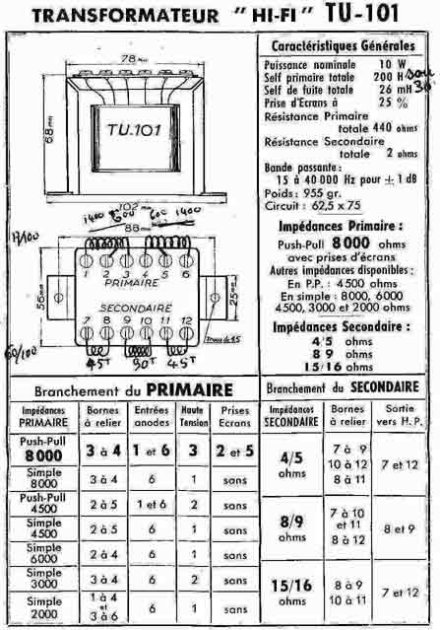

J’ai toujours conservé ce transformateur et c’est donc lui que je réutiliserai pour cette réédition de l’amplificateur de mes 16 ans !

Le TU101 Hi-Fi de chez AUDAX

La

notice constructeur

La

notice constructeur

Bien sûr, aujourd’hui, les moyens de contrôle ont changés : si à l’époque je ne disposais que du Métrix MX 202B offert par mon père, aujourd’hui, je dispose de tous les appareils nécessaires (oscilloscope deux voies, générateur BF,…etc.). Les moyens de fabrication ont également évolué : je n’avais qu’une chignole, un tournevis, une pince, une scie à métaux, un marteau et des clous! Aujourd’hui, un bon nombre de machines sont venues compléter cette panoplie on ne peut plus rudimentaire. Ont fait leur entrée : une scie à ruban, une fraiseuse transformable en tour, lapidaire, etc. , ainsi que 2 perceuses sur colonnes, raboteuse, …..

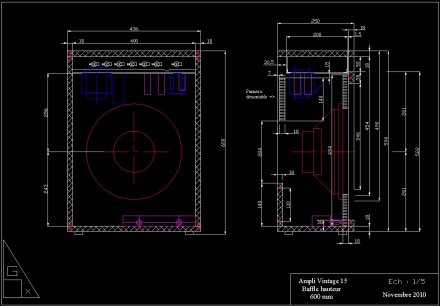

Pour la conception générale, il y a maintenant Autocad qui permet, par exemple, de sortir sur autocollant les pièces de présentation comme une façade avant à l’échelle 1!

Autocad : schéma de

construction

Autocad : schéma de

construction

Autocad :

schéma de la Façade AV

Autocad :

schéma de la Façade AV

Autocad : schéma du châssis

Autocad : schéma du châssis

Du coté technique, tout a évolué également, puisque ces 40 dernières années, j’ai pu me perfectionner grâce à diverses réalisations : dépannage télévision, montages d’amplis : 1 x 100 W à tubes, 1 x 100 W à transistors, plusieurs générateurs de rythmes dont 1 programmable, étude et réalisation de systèmes d’alarme dont un qui est toujours en service depuis maintenant 28 ans, réalisation de générateurs BF, HF, de petits appareils divers : capacimètre, alimentations,… initiation aux circuits logiques TTL, MOS, et aux amplis OP. Mais mes plus passionnants montages resteront ceux que j’effectuais lorsque j’avais à peine 12 ans ! L’un des plus beaux cadeaux offerts par mes parents un soir de Noël : la boite Philips Electronic Engineer EE20 (que je possède toujours avec toutes ses pièces constitutives). Entre autres radios, détecteurs de lumière, d’humidité, orgue à 8 notes, elle permettait déjà de réaliser un petit amplificateur à 3 transistors pour pick-up et micro !

La boite Philips de mon

enfance

La boite Philips de mon

enfance

Et

le montage préféré que je refais parfois : un petit récepteur GO/PO à 3

transistors

Et

le montage préféré que je refais parfois : un petit récepteur GO/PO à 3

transistors

Précautions d’usage : ↑ Haut de page

Mais avant tout, quelques précautions d’usage. Tout ce qui précède ayant été volontairement exposé pour expliciter, d’une part, cette passion qui me vient du plus profond de l’enfance, mais aussi pour dire que fabriquer un amplificateur à lampes ne peut s’envisager que si l’on possède un minimum de connaissances, ne serait ce que celle des risques encourus ! En effet, les tensions d’un ampli à lampes sont très dangereuses et peuvent tuer, même si ce dernier est éteint et débranché du secteur. Il faut donc connaître les règles élémentaires de sécurité qu’il conviendra de respecter tout au long de la réalisation si l’on décide de se lancer dans cette aventure passionnante qu’est la phase de construction.

Donc, si vous vous sentez l’âme d’un bricoleur (avisé cette fois ci), sachez qu’un ampli à tubes reste assez facile à réaliser (ça fume ou ça marche généralement du 1er coup, pas d’autre alternative). Dans le cas contraire, s’abstenir, il est préférable de rester couché avec un bon polar.

Prêt pour l’aventure ? On y va !

Le pourquoi de cet ampli : ↑ Haut de page

Plusieurs raisons à cela :

- Mes machines commençaient à se morfondre un peu au fond de l’atelier,

- Il me restait un très grand nombre de composants divers,

- Il était grand temps d’essayer d’initier mon fils aux joies du bricolage : mécanique générale, travail du bois, électricité, électronique,…etc.

Le pourquoi du choix 15 Watts : ↑ Haut de page

- Simplement parce que pour une utilisation « à la maison », à partir d’une guitare de type « Archtop Jazz » et sans avoir à limiter l’ampli (ce qui nuit généralement à l’obtention d’un « gros son chaud et profond ») 15 Watts sont largement suffisants.

Les documents sources : ↑ Haut de page

- Les documents sources sont tirés de la revue « Le Haut-parleur » (no 1145 de décembre 1967 & 1140 de juillet 1967 ). Toutefois, le schéma final n’en est pas une copie conforme car ayant subit pas mal d’adaptations et même l’adjonction d’un étage de réverbération.

- Concernant les différentes feuilles d’application des tubes ou des composants utilisés, toutes les « Datasheets » peuvent facilement se trouver sur internet.

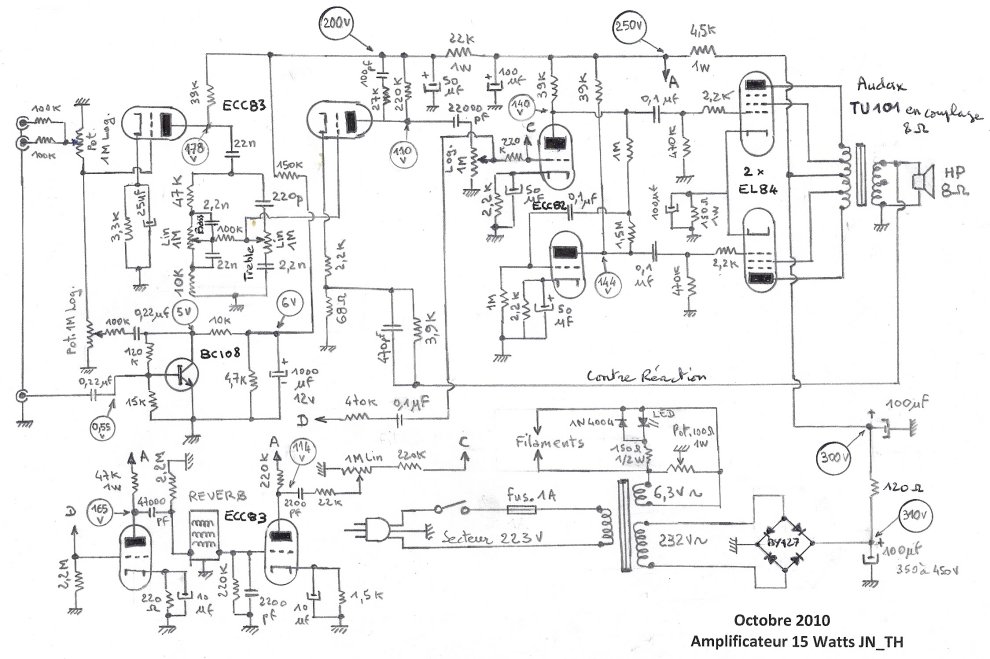

Descriptif sommaire du montage : ↑ Haut de page

Le but de cette présentation n’est pas d’expliquer la théorie complète des amplis à lampe : pour cela, il existe de bons vieux livres que l’on peut encore se procurer par internet sur le marché de l’occasion. Ceux que je possède sont « Electronique Industrielle » de G. GOUDET 4e édition de 1962 et plus anciens, ceux de mon père : « Radios militaires et civils de Georges GINIAUX » 1ère édition de 1945 ainsi qu’une bible de 1065 pages « pratique et théorie de la TSF » de Paul Berché 13e édition datée de 1949.

Caractéristiques générales : ↑ Haut de page

Je vais donc me limiter à donner les caractéristiques principales :

- Etage de sortie push pull équipé de 2 x EL84 en classe AB

- Déphasage paraphase. Etage équipé d’une double triode ECC82 (½ préampli + ½ déphaseuse)

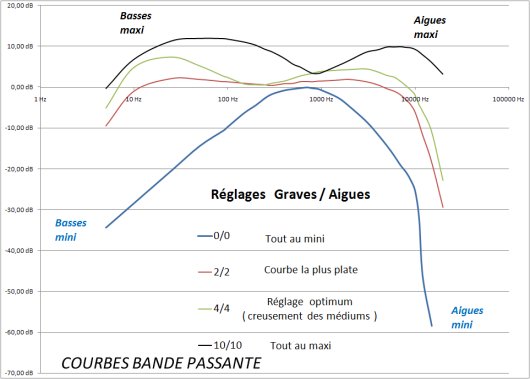

- Correcteur de type Baxandall. Après contrôle de la bande passante lors des tests : efficacité aux fréquences graves : +12 dB / -20 dB, et aux fréquences aiguës : +10 dB / -20 dB

- Préamplis avant et après l’étage de correction : 2 x ½ ECC83

- Contre réaction par prélèvement sur le secondaire du transfo de sortie (taux de CR d’environ 13 % )

- Redressement assuré par 4 diodes BY 127 (je n’avais pas de prise médiane sur mon transfo d’alimentation, ce qui condamnait une solution de redressement par tube de type EZ 81)

- Puissance : 15 Watts efficaces sous 8 Ω

- Bande passante à ± 1 dB : 16 Hz à 30 kHz

- Etage de réverbération confié à une double triode ECC83. Ligne à retard commandée en Corée, chez Belton (modèle à haute impédance d’entrée pour une utilisation directe par tube, sans transfo d’adaptation. Z.in / Z.out = 8300Ω / 2575Ω)

Particularités du montage : ↑ Haut de page

… et à décrire sommairement le montage :

- 2 entrées guitares sensibilité 40 mV impédance 500 KΩ

- 1 entrée micro faible souffle (équipée d’un transistor BC 108 C ) sensibilité 1,5 mV impédance 50 KΩ.

- Haut-parleur 12’’ large bande (choix d’un large bande dicté par la présence de l’entrée micro ) de type BEYMA 12GA50 ( haute sensibilité : 102 dB 1W 1m. Bande passante 70Hz à 18 kHz. Impédance 8Ω. Puissance maxi admissible 250 W )

Le schéma théorique et un outil de contrôle du correcteur Baxendall : ↑ Haut de page

- Ci-dessous le schéma de réalisation, mais l’on peut en trouver plein d’autres, similaires, sur internet

- je vous conseille, entre autres, l’excellent site Duncan’s Amp pages sur lequel on peut trouver un bon nombre de schémas d’amplis de différents constructeurs, mais aussi un outil très intéressant pour la définition des correcteurs de tonalité : le « Tone Stack Calculator ». J’ai pour ma part utilisé le modèle « James » pour le contrôle et la définition du modèle à 2 voies de mon Baxendall .

- Lien : http://www.duncanamps.com/tsc/index.html

Et pour les tests et les réglages : ↑ Haut de page

- Utilisation de mon nouveau générateur BF (celui construit l’hiver dernier, en 2009, autour du circuit intégré générateur de fonction : le XR 2206 )

Géné BF construit en 2009 : la

maquette

Géné BF construit en 2009 : la

maquette

Géné BF : la réalisation

finale

Géné BF : la réalisation

finale

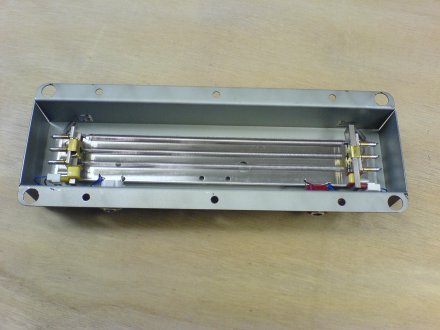

- Utilisation d’une résistance de charge de puissance (réglable et étalonnée à 8 ohms ) pour remplacer le Haut-parleur lors des phases d’essais, de manière à ne pas avoir à supporter les désagréables sifflements des différentes fréquences de tests.

Une

résistance de charge de 8 Ω géante

Une

résistance de charge de 8 Ω géante

Phase 1 : la conception générale : ↑ Haut de page

- Sous Autocad : réalisation des plans d’ensemble de manière à s’affranchir de mauvaises surprises à l’arrivée ( par exemple une lampe qui tape dans le HP ). Mais Autocad reste facultatif, une simple feuille blanche, une bonne règle, un bon crayon et surtout une grosse gomme pouvant suffire.

Les

plans étant réalisés, on peut passer à la mécanique

Et hop, c’est parti

pour la mécanique !

Et hop, c’est parti

pour la mécanique !

Phase 2 : la mécanique : ↑ Haut de page

- 25/10/2010 : c’est parti pour la mécanique !

- L’ensemble du châssis s’effectuera à partir de feuilles d’aluminium épaisseur 2 mm.

- De manière à éviter tout pliage fastidieux, j’ai préféré un assemblage mécanique à partir de cornières alu de 12 x 12 mm épaisseur 1,5 mm et vis de Ø M3

Cornière alu d’assemblage en périphérie

Cornière alu d’assemblage en périphérie

- Pour la réalisation de la face Avant, il conviendra de percer avec précision. Pour cela, une maquette échelle 1 imprimée sur papier sera scotchée sur la plaque aluminium. Le pointage s’effectuera alors à travers la feuille de papier.

Face AV : Préparation avant

pointage

Face AV : Préparation avant

pointage

Après pointage, report des

diamètres à percer

Après pointage, report des

diamètres à percer

- Pour le perçage, il est généralement difficile de percer des trous de gros diamètre à partir d’un forêt. Bien que disposant de séries d’alésoirs, je n’ai pas hésité à percer des trous de Ø 20 mm à partir de mèches à bois. Dans de l’alu le résultat est garanti pratiquement sans bavure !

De gauche à droite : mèches, alésoirs et fraises à ébavurer

De gauche à droite : mèches, alésoirs et fraises à ébavurer

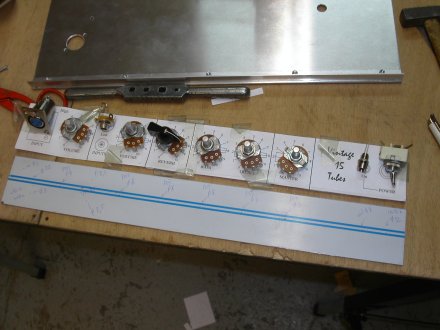

Phase 3 : le montage des accessoires : ↑ Haut de page

- Après assemblage complet du châssis, mise en place des accessoires : transfos, condensateurs, supports tubes et leurs blindages, potentiomètres, inters,…etc.

Le châssis assemblé et ses

accessoires

Le châssis assemblé et ses

accessoires

Vue sur les différents

potentiomètres

Vue sur les différents

potentiomètres

Phase 4 : avant de câbler : ↑ Haut de page

- De manière à limiter au mieux les bruits de fond de type ronflette 50 Hz, prendre un temps de réflexion et bien s’imprégner des règles de câblage suivantes :

- Toujours torsader les fils d’alimentation de filaments (alternatif 6,3 Volts ) de manière à ce que les effets inductifs s’annulent.

- Ne prévoir qu’un seul point de raccordement de la masse au châssis de manière à ne pas créer de boucle d’induction. Faire attention aux condensateurs métalliques qu’il convient donc d’isoler du châssis.

- Blinder toutes les liaisons d’étage à étage en veillant à ne relier à la masse qu’un seul côté du fil blindé.

- Attention aux fils blindés d’organes déportés (tels qu’une ligne à retard par exemple ) . Là aussi, il ne doit y avoir qu’un seul des 2 fils blindés relié à son boitier de protection.

- Concernant les transformateurs d’alimentation et de sortie, orienter les entrefers à la perpendiculaire pour limiter les inductions interactives et les éloigner le plus possible l’un de l’autre

- Ne pas placer les lampes des préamplis trop près du transfo d’alimentation et blinder ces lampes.

- Ne pas oublier de relier le châssis à la terre du câble secteur

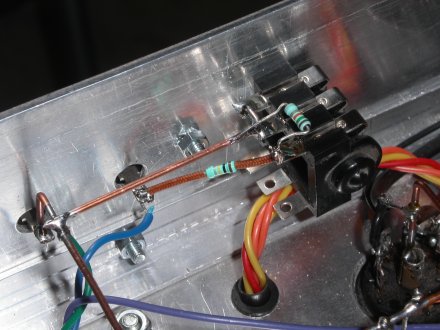

Phase 5 : début de câblage et contrôle de l’étage final : ↑ Haut de page

- Je câble toujours à « rebrousse poils »,

- d’abord l’alimentation puis je m’assure qu’elle fonctionne.

- Ensuite l’étage de puissance ( 2 x EL 84 ), puis l’étage de déphasage ( une ½ ECC82 pour le signal direct puis l’autre ½ ECC82 pour le déphasage du signal de 180° ) puis j’effectue un 1er test ainsi qu’un contrôle de la puissance efficace

Contrôle de puissance

de l’étage final

Contrôle de puissance

de l’étage final

- Pour la puissance : P=U2/Z avec U en Volts efficaces et Z en Ω

- Relevé de la tension crête à 1000 Hz : environ 15,5 Volts soit 15,5 / √2 pour la tension efficace.

- U efficace = 10,96V

- Soit P = ( 10,96 x 10,96 ) / 8 = 15 Watts

Phase 6 : câblage des préamplis, de la réverb. et nouveaux essais : ↑ Haut de page

- Poursuite du câblage : préamplis en amont et en aval du correcteur de tonalité Baxendall ( 2 x ½ ECC83 )

- Câblage de l’étage de réverbération ( 2 x ½ ECC83 )

- La réverbération m’a demandé quelques jours d’essais et de mise au point : recherche du meilleur compromis entre point de prélèvement et point de réinjection, compromis sur les valeurs de composants pour conserver un niveau de signal acceptable tout en éliminant au maximum les bruits de fond et la distorsion harmonique, recherche du meilleur emplacement pour limiter les interactions avec le transfo d'alimentation.

Made in Korea, la petite Belton pile et face

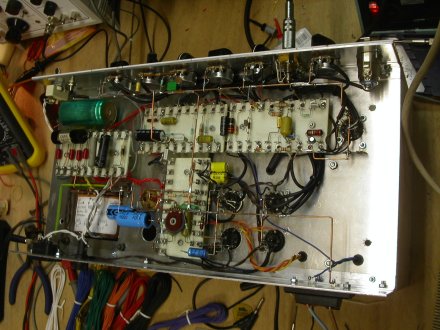

- 23/11/2010 : le câblage et la mise au point finale sont terminés.

Câblage terminé, mise au point

finale effectuée.

Câblage terminé, mise au point

finale effectuée.

- La façade AV est mise en place en fin de câblage ( Autocollant échelle 1 réalisé sur Autocad )

Mise en place de la

face AV et des boutons de potentiomètres

Mise en place de la

face AV et des boutons de potentiomètres

Phase 7 : l’ébénisterie : ↑ Haut de page

- Pour cette phase, j’ai fait le choix d’utiliser des panneaux de chêne en lamellé collé, de manière à me simplifier la tâche (limitation du nombre d’opérations à effectuer en reprise de dégauchissage et de rabotage ).

- Les éléments seront assemblés par pose de tourillons Ø 8 mm.

Débit et préparation des

planches

Débit et préparation des

planches

- La pose de tourillons est une opération délicate, les perçages doivent être perpendiculaires aux surfaces et coïncider parfaitement entre pièces à assembler. Pour simplifier les choses, mieux vaut s’équiper d’ un guide spécial. Ici, un guide que l’on peut trouver en grande surface bricolage, mais il en existe plein d’autres.

- A titre d’exemple, l’on peut trouver un guide d’assemblage du bois à l’adresse suivante :

http://www.wolfcraft.de/jcatalog_generated/fr/products/product_groups/1012_product.html

Guide universel d'assemblage

par tourillons

Guide universel d'assemblage

par tourillons

- Pour se faire la main, un essai préalable peut-être effectué sur 2 vieilles planches

Test préalable facultatif

Test préalable facultatif

- L'assemblage définitif s'effectuera à la colle blanche spéciale bois de type vinylique à prise rapide SADER ( ou autre )

- Assemblage du fond et du 1er grand panneau vertical

La

grosse cale métallique rectifiée sert d’équerre

La

grosse cale métallique rectifiée sert d’équerre

- Assemblage de la traverse supérieure avant et du panneau AR

Un serre joint improvisé

Un serre joint improvisé

- Assemblage du 2e grand panneau vertical

La planche au fond sert

d’équerre

La planche au fond sert

d’équerre

- Fermeture de la boite : mise en place du panneau supérieur

La caisse est terminée

La caisse est terminée

- Les angles sont cassés à partir d’une petite fraise à moulurer

Bien pratique cet accessoire

portatif

Bien pratique cet accessoire

portatif

Phase 8 : le vernissage de la caisse : ↑ Haut de page

- Utilisation d'un vernis incolore à l'aspect "satin ciré". Sec au toucher en 30', il ne faut que 3 heures entre couches.

- Résiste aux chocs, aux taches et à l'abrasion. Les outils se nettoient à l'eau, ce qui est bien pratique.

- Au total : 3 couches avec léger ponçage entre couches ( grain fin 240 ).

Vernis incolore "satin ciré"

Vernis incolore "satin ciré"

Phase 9 : fabrication du baffle : ↑ Haut de page

- Le panneau avant qui supportera le Haut-parleur est réalisé en contreplaqué d'épaisseur 18 mm .

- Découpe du baffle à la scie sauteuse, au Ø de 280 mm. ( HP Ø 312 mm hors tout )

- Perçages de 6 trous Ø 4,5 mm pour la fixation du baffle sur la caisse ( vis à bois Ø 4 mm x 35 mm ).

- Avant la mise en place d'un "tissus stretch spécial HP", le baffle sera peint en noir mat.

Au menu : scie sauteuse, forets et peinture noire !

Au menu : scie sauteuse, forets et peinture noire !

- Le tissus sera tendu et agrafé en périphérie, de préférence sur le chant du panneau, de manière à ce que les agrafes soient cachées après mise en place dans l'enceinte.

L'agrafage se fera sur le chant du baffle.

L'agrafage se fera sur le chant du baffle.

- Après quoi il ne reste plus qu'à fixer le Haut-parleur sur le baffle et à glisser le tout dans la caisse.

Fixation par vis à bois placées à 45° en partie basse du

baffle

Fixation par vis à bois placées à 45° en partie basse du

baffle

Phase 10 : mise en place de l'ampli dans la caisse : ↑ Haut de page

- L'enceinte est maintenant retournée ( dessus de caisse posé sur le plan de travail ), ce qui fait apparaitre les points de fixation prévus pour l'ampli : 4 grosses rondelles Ø 39 mm épaisseur x 2 mm, chacune étant rapportée par 3 vis à bois Ø 3mm placées à 120°. Sous chaque rondelle, un écrou à griffes Ø M5 avaient été préalablement mis en place dans l'épaisseur du bois .

- Sous l'une des rondelles, une feuille d'aluminium autocollant a été prévue pour parfaire le blindage au niveau des jacks d'entrées et des potentiomètres. La mise à la masse ( châssis de l'ampli ) s'effectuera par la vis de suspension correspondante.

- Les 4 suspensions sont réalisées par des vis Ø M5 longueur 65 mm.

Les 4 points d'ancrage prévus pour l'ampli

Les 4 points d'ancrage prévus pour l'ampli

Le détail du point de fixation "blindage"

Le détail du point de fixation "blindage"

Et ce que l'on découvrirait sous chaque

rondelle

Et ce que l'on découvrirait sous chaque

rondelle

- Tout est prêt maintenant pour le montage de l'ampli dans la caisse !

- On le dépose tout d'abord à l'AR de l'enceinte ( et oui, à lui seul, il pèse quand même 6,5 Kgs. !! ).

Glissières de mise à niveau

Glissières de mise à niveau

- Puis on le centre et on le glisse précautionneusement dans la caisse ( pas si facile que ça quand il n'y a qu'un seul petit millimètre de jeu ! ).

Glissant juste : H7g6 !

Glissant juste : H7g6 !

- On le positionne dans sa baie et on s'assure qu'il est bien en appui contre la traverse AV de la caisse.

Ca plaque !

Ca plaque !

- Puis on le bloque à l'aide de ses 4 vis de fixation.

Vis de fixation et sa rondelle alu d'appui.

Vis de fixation et sa rondelle alu d'appui.

- A ce stade, l'ampli est quasiment terminé ! Il ne reste plus que quelques accessoires à mettre en place !

Phase 11 : mise en place des accessoires : ↑ Haut de page

- Mise en place de 4 pieds caoutchouc et de la poignée ( pour cette dernière, 2 écrous à griffes Ø M5 avaient été préalablement mis en place dans l'épaisseur du bois ).

Habillage de la tête aux pieds !

Habillage de la tête aux pieds !

Phase 12 : les derniers branchements et la fixation de la ligne à retard : ↑ Haut de page

- On effectue le branchement de la petite Belton

Alors : le fil noir avec le jack blanc ...... sur le

bouton blanc !

Alors : le fil noir avec le jack blanc ...... sur le

bouton blanc !

- puis on terminera par le raccordement du Haut parleur !

Et le fil noir sans jack rouge ......... sur le

bouton noir !

Et le fil noir sans jack rouge ......... sur le

bouton noir !

- Il ne reste plus qu'à fixer la ligne à retard dans le fond de la caisse en prenant soin de la placer le plus loin possible du transformateur d'alimentation.

La 8GB2C1B sur ses 4 petits silentblocs en caoutchouc!

La 8GB2C1B sur ses 4 petits silentblocs en caoutchouc!

- Et à fixer le panneau arrière !

24/12/2010 : mise en place du panneau AR.

24/12/2010 : mise en place du panneau AR.

L'ampli est terminé : ↑ Haut de page

- Cette fois, l'ampli est bien terminé !!!!!!! Sans compter les phases d'étude, d'approvisionnement de pièces diverses et de DAO, à eux seuls, montage mécanique, câblage électronique, ébénisterie, travaux d'essais et finition auront nécessité pratiquement 2 mois, à raison de plusieurs heures par jour : de 4 à 8 heures voire plus suivant les étapes !

- D'une manière globale, 3 mois se seront écoulés du début à la fin du projet.

Pfiouuuuuuuuu

!!! Trois ....................

Pfiouuuuuuuuu

!!! Trois ....................

................... mois !!!

................... mois !!!

- Appellation : " Vintage 15 Tubes JN-TH 2010"

- LHP : 436 x 600 x 250 mm

- Poids : 19 Kgs.

Le "Vintage

15 Tubes JN-TH

2010" cette fois ci

terminé !

Le "Vintage

15 Tubes JN-TH

2010" cette fois ci

terminé !

La suite de l'histoire : ↑ Haut de page

- Ayant terminé l'ampli la veille de Noël, l'aventure aurait pu s'arrêter là ! Mais quelque part, quelque chose me disait qu'il eût-été dommage de clore le chapitre sans parler des essais réalisés et des problèmes rencontrés lors des différentes phases de construction.

- De même, il me semblait intéressant de donner un aperçu du prix de revient d'une telle réalisation.

- Ainsi donc, passé la pause des fêtes de fin d'année, je décidai de me remettre à l'ouvrage en reprenant le cours de l'histoire.

Problèmes rencontrés : ↑ Haut de page

- Le 1er problème rencontré fut celui d'une instabilité constatée lors de la mise au point, et ce, après quelques heures de fonctionnement .

- Les problèmes intermittents étant les plus délicats à résoudre, je décidai de laisser l'ampli sous tension quelques heures. Mais comme aucun composant ne donnait de signe de faiblesse, j'en arrivai à la conclusion qu'il ne pouvait s'agir que d'un tube. Le problème fut donc ensuite rapidement isolé et maîtrisé : la défaillance venait de l'étage de déphasage, le tube ECC82 étant défectueux. Tout rentra donc dans l'ordre dès l'échange de ce tube.

Etage de déphasage : tube ECC82 défectueux.

Etage de déphasage : tube ECC82 défectueux.

- Quant au 2e problème, il survint beaucoup plus tard. L'ampli était alors en cours d'utilisation depuis 4 heures de temps lorsque soudain, un grésillement intense se fit entendre, laissant présager la fin de vie d'un condensateur. Et c'était bien un condensateur : celui situé sur le secondaire du transformateur d'alimentation et servant d'antiparasitage de la Haute tension alternative, juste en amont du pont de diodes.

Bien qu'isolé à 1000V DC, le 250 V alternatif de la HT lui fut fatal

Bien qu'isolé à 1000V DC, le 250 V alternatif de la HT lui fut fatal

- Après nettoyage, il fut immédiatement remplacé par un condensateur cette fois-ci isolé à 4000 Volts DC

- Mais ce 2e devait subir le même sort dans un temps record d'à peine 30 s !!!

Celui ci n'aura tenu que 30 secondes : joli score !

Celui ci n'aura tenu que 30 secondes : joli score !

- Au vu de ces 2 claquages successifs, je décidai donc de mettre en place un condensateur spécial pour secteur alternatif : un 22000 pF de classe "Sécurité X2" ( récupéré dans la réglette d'un vieux tube fluorescent )

Sur la platine fraîchement nettoyée : le 0,022 µF de

classe "X2"

Sur la platine fraîchement nettoyée : le 0,022 µF de

classe "X2"

Résultats obtenus : ↑ Haut de page

- Du coté de la linéarité, la courbe la plus plate s'obtient pour un réglage du Baxendall à + 2 pour les graves et + 2 pour les aigues.

Réglages à +2 /+2 pour

une courbe plate

Réglages à +2 /+2 pour

une courbe plate

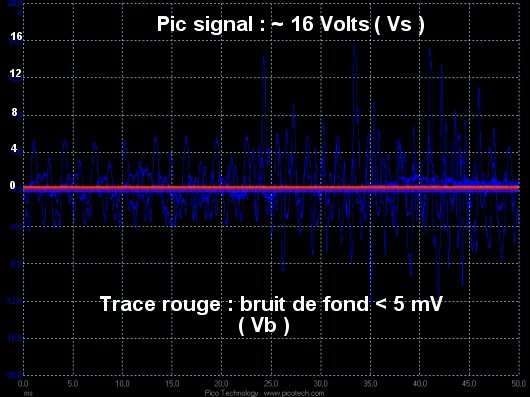

- Dans ces conditions, l'ampli est peu bruyant, même à pleine puissance ! Rapport signal bruit : 20Log(Vs/Vb) = 20 x Log ( 16 / 0.005 ) = 70 dB à 15 Watts !

Digne d'une classe Hi-Fi : Rapport signal/bruit >70 dB !

Digne d'une classe Hi-Fi : Rapport signal/bruit >70 dB !

- Du coté distorsion, difficile de la mesurer précisément sans l'aide d'un appareil adapté. Mais comme ce type d'appareil ne fait pas partie de mon "Labo d'électronique", j'ai, pour la circonstance, décidé de réaliser un petit distorsiomètre simplifié, basé sur le principe du filtre réjecteur.

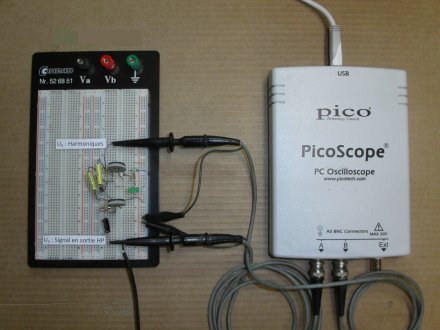

- Ci-dessous, une photo du montage réalisé. L'entrée et la sortie du montage sont reliées aux 2 voies d'un PicoScope 3204 ( Oscilloscope logiciel connecté par USB à mon PC ).

- L'entrée est bien sûr directement reliée aux bornes du Haut-parleur.

Un petit distorsiomètre

expérimental !

Un petit distorsiomètre

expérimental !

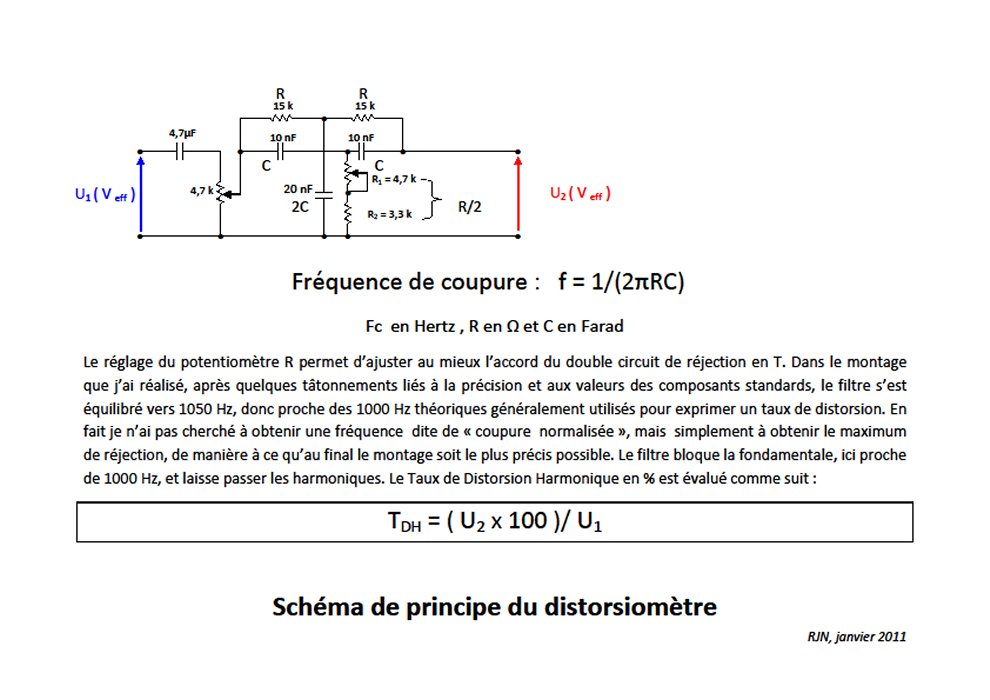

- Fonctionnement du distorsiomètre : on retrouve également le principe de fonctionnement sur le schéma ci-dessous.

- On réalise un filtre en double T que l'on accorde une fois pour toutes à une fréquence proche de 1 kHz. Un petit potentiomètre permet d'affiner le réglage de manière à ce que le filtre arrête la fondamentale et ne laisse passer que les harmoniques. Après quelques tâtonnements liés à la précision et aux valeurs des composants standards, le filtre s’est équilibré vers 1050 Hz, donc proche des 1000 Hz théoriques généralement utilisés pour exprimer un taux de distorsion.

- En fait, je n’ai pas cherché à obtenir une fréquence dite de « coupure normalisée », mais simplement à obtenir le maximum de réjection, de manière à ce qu’au final, le montage soit le plus précis possible.

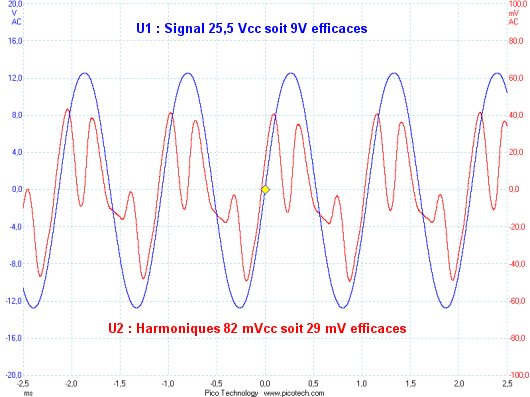

- Ci-après un relevé effectué par le PicoScope:

- A gauche, en bleu, l'échelle de la tension relevée sur le Haut-parleur ( soit la fondamentale à 1000 Hz ).

- A droite, en rouge, la tension relevée en sortie du distorsiomètre ( soit le résiduel du signal, les harmoniques 2 , 3 ... ).

Deux courbes types obtenues en entrée et sortie du distorsiomètre ...

Deux courbes types obtenues en entrée et sortie du distorsiomètre ...

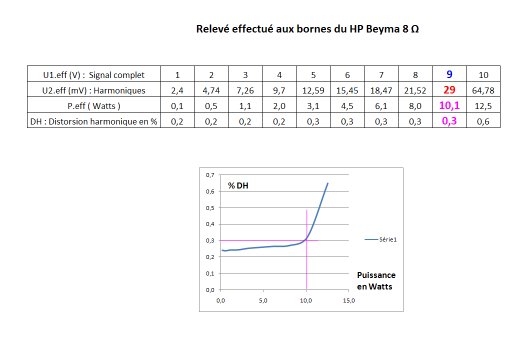

- Le taux de distorsion en % s'exprime par le rapport des 2 tensions : Tdh = ( U2 x 100 ) / U1 ce qui, par exemple, et pour les 2 mesures ci-dessus donne ( 0,029 V x 100 ) / 9 V = 0,32 % à 1 kHz et à la puissance de : P = U12 / Z = 9 V x 9 V / 8 Ω = 10,1 Watts efficaces.

Et le relevé global effectué

directement sur le Haut-parleur.

Et le relevé global effectué

directement sur le Haut-parleur.

Quelques réglages types : ↑ Haut de page

- Pour une guitare acoustique équipée d'un micro piézo-électrique passif de "Type Shatten-Selmer", on évitera de trop pousser les aigues au risque d'obtenir un son criard. La courbe plate à + 2 / + 2 sera donc conservée ou alors on renforcera légèrement les basses ( réglage à + 3 / + 2 ).

- Même remarque pour une guitare acoustique équipée d'un micro piézo-électrique actif de "Type Fishman" qui aura lui même tous ses réglages en position centrale.

- Mais pour une guitare de type "Archtop" avec micros magnétiques, le meilleur résultat s'obtiendra en creusant les médiums ( ce qui reviendra à rehausser à la fois les basses et les aigues ). La correction apportée sera alors de + 3 / + 3 voire + 4 / + 4 .

Et quelques vidéos : ↑ Haut de page

- Quelques vidéos, certes, mais toutefois avec de petits problèmes de restitution sonore car les enregistrements sont faits avec la webcam de mon PC. Et les micros de webcam, si du coté "web" c'est pas mal, du coté "cam", alors là.........., réellement c'en est !

- Mais passons, je tairai la marque du PC ! Les vidéos auront au moins l'avantage de donner un aperçu :

- Une 1ère vidéo : Guitare "Archtop Jazz", sur un extrait de thème à la Kenny Burell, le maître de la 6 cordes !

Peut mieux faire !

- Et pour finir, cette 2e vidéo : comme dans les duos Jazz des années 60. A cette époque riche en sons clairs, se côtoyaient guitare et orgue Hammond. Bref, pour les amoureux du " Matériel " et du " Son Vintage " !

D'accord, c'est encore un peu loin des duos Jimmy Smith, Wes Montgomery, mais avec le temps.... !

Le coût de l'ampli : ↑ Haut de page

- Le tableau suivant donne une approche du coût global de l'amplificateur réalisé.

- Chaque personne souhaitant finaliser le même type de projet peut donc, en fonction des pièces dont il dispose encore au fond de ses tiroirs, juger de la somme complémentaire qu'il aurait à débourser !

- Personnellement, cet ampli me sera revenu à la moitié du prix d'achat d'un matériel neuf similaire du commerce : soit environ 300€ au lieu de 600€.

- Mais l'on s'aperçoit que sans une bonne part de "récupération", construire coûte pratiquement aussi cher qu'acheter !

Fabriquer soit même peut coûter

aussi cher que d'acheter tout fait !

Fabriquer soit même peut coûter

aussi cher que d'acheter tout fait !

Quelques améliorations : ↑ Haut de page

- Après 20 à 30 heures d'utilisation, l'amplificateur a été démonté pour un contrôle général. Quelques améliorations ont alors été apportées :

- Suppression d'un condensateur chimique non étanche ( 2 x 50 µF qui perdait son électrolyte ) et remplacement par un chimique neuf de 2x 100 µF isolé à 500 Volts.

Le "Novéa" des années 60

présentait un petit trou quasi invisible

Le "Novéa" des années 60

présentait un petit trou quasi invisible

- Adjonction d'une sortie ligne reprise aux bornes du HP et calibrée à 1V efficace sous 15 KΩ à la puissance de 10 Watts efficaces.

A l'arrière de l'ampli, mise en

place d'un jack de sortie ligne.

A l'arrière de l'ampli, mise en

place d'un jack de sortie ligne.

- En façade avant, sur l'entrée micro, suppression du jack XLR "simple" et remplacement par un Jack "double" acceptant soit une fiche XLR, soit un jack mâle standard de 6,35 mm.

Une dernière reprise en perçage

pour changer de jack.

Une dernière reprise en perçage

pour changer de jack.

La fiche simple, XLR , implantée à l'origine

La fiche simple, XLR , implantée à l'origine

Sa remplaçante, double,

acceptant XLR ou jack 6,35 mm.

Sa remplaçante, double,

acceptant XLR ou jack 6,35 mm.

- Et voici l'avant dernière photo intégrant maintenant la totalité des modifications réalisées lors des différentes phases de conception de l'amplificateur.

Toutes les évolutions

résumées en une seule photo.

Toutes les évolutions

résumées en une seule photo.

- Puis la photo finale avec cette fois une façade avant au look résolument " black and white " !

Le mot de la fin : ↑ Haut de page

Construire son propre amplificateur n'est pas une chose insurmontable. Mais la tache est longue et demande un minimum de pratique : bricolage mécanique, travail du bois, finition,.... Il faudra aussi rester motivé du début à la fin du projet. C'est donc au prix d'un effort sans relâche qu'on trouvera alors un bon nombre de satisfactions. Outre l'enrichissement personnel ( il faudra d'abord se documenter, analyser, comprendre, acquérir un minimum de connaissance en électronique ), on trouvera beaucoup de plaisir dès lors qu'on abordera la phase de conception ! Quoi de plus captivant ensuite que de pouvoir écouter pendant des heures la beauté d'un son,........ la rondeur d'une note,........ puis d'une autre ! Et puis, entre chacune d'elles,..... ce silence qui fuse, cette absence de bruit de fond,........... la récompense d'un travail réussi qui s'achève !!!!!!!!!!!!!!!

Jean-Noël REGIS

Décembre 2010 & Janvier 2011